智能制造是中國制造業發展的前進方向,未來制造將結合人工智能、物聯網、大數據等技術,進一步改變了產品配置、生產計劃和實時決策,從而優化盈利能力。智能制造里使用更多尖端的技術,例如物聯網將工廠里所有人、產品和設備連接起來,使得人類和機器能夠協同工作,從而創建更高效、更具成本效益的業務流程。

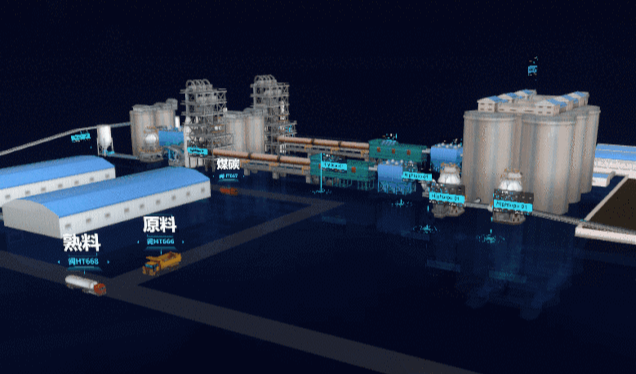

隨著智能制造技術的發展,生產可視化逐漸成為行業的重點創新領域,“數字可視化”按照生產調度及管理人員實際業務需要,以圖形化的方式呈現公司生產業務數據,多角度綜合展示公司原料經常,裝置加工,物料庫存,產品出廠,能源消耗,質量監測,安全環保關鍵績效指標等信息。“數字孿生”的應用大大增加了員工的工作效率,降低操作學習成本,在質量把控和安全預警方面發揮出巨大的作用。

企業為什么需要“數字孿生”?

離散工業的研發成本普遍很高,而其中消耗最大的,是試錯成本。傳統工業當中,有人制造出一臺新設備,就必須全部造完,零部件組裝好,隨后試運行,運行的過程中發現錯誤,修改是很累的,零件拆了改,改了再裝,一次次人工試驗、動手安裝,最終才能完成。

運用數字化技術(即實現“數字孿生”),能夠大幅降低研發過程中的試錯成本。就是這臺設備無需真的“造”出來,只需把每一個零部件的材料、物理屬性、形狀大小全部輸入電腦,怎樣運作的工作原理也輸入電腦。隨后由電腦來模擬它運行時是什么狀況,會有哪些效果。工程師如果覺得結果不過關,可以直接在電腦里修改設計。

“數字孿生”的工業應用,實質上就是把現實中的工廠,從設備、流水線到車間,一切都轉化成數據,由電腦虛擬運作,產生一個個模擬結果。不滿意的部分,直接在電腦里改。如果等一切都已經變成物理設備,成為真實的生產線,再提什么“數字化”,就為時已晚了。

智能制造生產如何構建機器數字孿生?

構建機器數字孿生,不僅僅是信息組織和表現形式的圖形化,更在于構建過程中,是將企業的知識體系貫穿其中,信息上下游之間的背景鏈路清晰明了。而在構建數字孿生的過程中,可以采用“雙模數字孿生”的方式,就是將幾何模型和和機理模型相互嵌套。結合不同的設計、制造和運維的階段,知識體系嵌入其中,最終在使用的時候,就可以實現知識自動化。

01

建立物理幾何模型,對應物理實體

構建物理幾何模型,首先是從零配件開始。例如,一臺煙草包裝機,有1.5萬個零件,需要一一建模,并且建立設備零部件庫。這些零部件庫的最小單位為零件級別,如螺絲、螺母。主要數據獲取方式,包括從CAD軟件、數據表以及現場測繪開始,構建實體等比的數字化模型。

02

建立機理模型,對應運行軌跡

機理模型,就是要將幾何空間的零部件,跟控制系統的機器動作進行匹配。機器的真實運動軌跡,在幾何模型都有對應描述作。這其中,都是通過數據標簽,來標識零部件的狀態,并且跟控制邏輯相對應。例如,薄膜紙會剔除那些無法包裝的煙支和煙包。而煙支無法包裝的原因會有幾十種:薄膜褶皺、煙支重量不夠、圓周不夠圓、空投、漏氣、重量等。需要深入了解這些機理,然后將其做成模型和算法,并與幾何模型相對應。

03

三類知識模型的構建

第一種是設計類。要設備的設計資料出發,運用數字孿生技術,全面刻畫設備的物理屬性,實現虛擬設備對物理設備的真實映射,最終完成對物理設備的完全鏡像。

第二類是制造知識模型的構建。運用數字孿生技術全面的刻畫設備與產品之間的屬性,實現虛擬設備與物理設備的數字模型真實映射。制造階段所涉及的知識按其特性可分為三類:

(1)基礎知識:為裝備制造企業核心數據,企業組織結構、崗位、工種、人員、存貨檔案、固資編碼、供應商等信息。

(2)生產管理知識:如生產計劃、產品指標、原材料清單、績效考核指標等。

(3)設備知識:如供應商、規格型號、操作說明、操作規程等。

第三類是運維知識模型的構建。基于設備服務知識模型,在采集的實時數據、歷史數據及領域知識等,共同實現設備的多維數字孿生模型構建。建立各種故障代碼、維修對策庫,并且提前通過虛擬模型,進行仿真驗證,從而實現對機器狀態檢測、故障預測以及維修策略建議等功能。

以上三種知識模型的建立,都離不開一套表達各種物品之間關系的知識圖譜,這是構建在行業規則之上的編碼體系,具有很強的支撐作用,能夠快速建立知識模型,并且用可視化的方式,將背后的知識體系表達出來。未來核心智能制造與人工智能融合,實現智能制造可視化,將成為制造業轉型發展的突破口。